高壓變頻器在熱電廠風機節能中的實踐與應用

1、引言

隨著現代化企業的不斷進步和發展,效益最大化是企業永恒的主題。利用高新技術來提高企業生產裝置的管理水平和節能降耗已是各企業首選的手段之一。高壓 變頻節能技術隨著國內一些生產廠家研制水平的不斷提高已接近甚至超過世界同行的先進水平,并以產品性能穩定、價格適宜、售后服務及時等優勢深受國內企業廣 泛接受和應用。

泰達熱電公司五號熱源廠為三臺75T/H的硫化床鍋爐,采用單引風、一次送風、二次送風的形式。風機型號分別為 JLY75—15N025D左45°、JLG75—12N016D右90°、JLG75—22AN014D右90° 配置功率分別為560KW、315KW、250KW 電壓為10KV的三相交流異步電動機,風門采用進風口擋板調節。這種配置的缺點是擋板兩側風壓差造成節流損失,同時風機擋板執行機構為大力矩電機執行器易 出故障 ,風機自動率較低。為此我們對引風量的調節、一次風量的調節、二次風量的調節在全國首家大膽采用了10KV高—高變頻調速技術。以1#爐為例我們分別選擇 了DFCVERT—MV—710/10B、DFCVERT—MV—450/10B、DFCVERT—MV—355/10B變頻器以達到節能降耗及提高自動化水平。目前經過對1#爐變頻器的調試運行驗證收到了預期效果,安裝工藝、操作控制都有了突破性進展。

2、采用變頻調速節能的基本原理

一般電氣拖動設 備設計上考慮有短時過載運行的情況,在電動機的功率配置上往往要大于負載最大功率的10%左右甚至更大一些,電動機選小了大負載運行時電機發熱導致絕緣過 早老化影響電機使用壽命,電機選大了勵磁電流增大,無功損耗大功率因數低而且不經濟,另外電動拖動設備不是長期工作在滿負荷狀態,而是長期工作在經濟負荷 狀態,即額定值得85%左右,這樣剩余功率和冗余功率就是一種浪費而采用變頻技術正是解決這一問題的最好辦法。它可以做到自動負荷匹配,在任何工況下電動 機和負荷都可以實現最佳的負荷匹配。

利用變頻器作為風量的調節最直接的效益就是節能降耗。采用變頻調速的主要特點是消除或減少檔板的節流損失,可自動調節轉速與負荷匹配從而達到最佳的節 能目的。一般情況下生產設備的節能可以通過兩種手段實現一是減少運行時間,二是在滿足運行工況的前提下削減輸入功率,顯然第一種方法不適合連續運行的鍋爐 風機,那么利用變頻調速可以削減輸入功率正適合不需要恒轉矩的風機、水泵類的設備。下面就節能原理作一介紹。

2.1、風機節能的基本原理

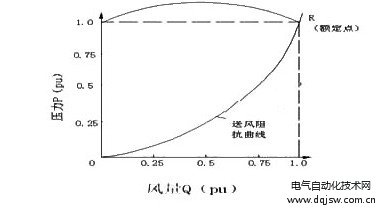

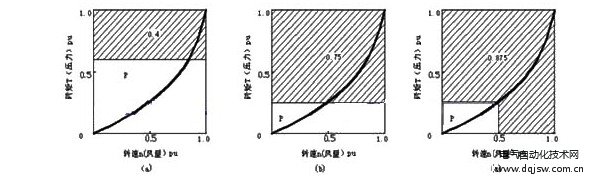

風機典型的風量——壓力特性曲線如圖2.1所示。

圖2.1風機的風量—壓力特性

通常調節風量的方法有兩種:

(1)、控制輸出或輸入的風門。

(2)、控制旋轉速度。

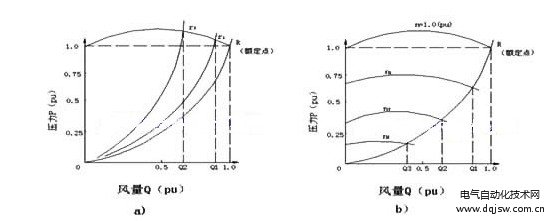

圖2.2(a)為采用第一種方法時的特性 ,管路的節流阻力改變時,可以得到所需的送風特性。圖2.2(b)為調速情況下風機的運行特性圖中(pu)均采用標么值。

圖2.2(a)風門調速時的特性 (b)調速控制時的特性 r: 管路阻抗R+節流阻抗

采用調速方法節能的原理是基于風量、壓力、轉速、轉矩之間的關系這些關系是

Q ∝ n

p ∝ T ∝ n2

P ∝ Tn ∝ n3

式中Q——風量 p——壓力 n——轉速 T——轉矩 P——軸功率

風機的風量與轉速的1次方成正比,壓力與轉速的2次方成正比,而軸功率與轉速的3次方成正比,即能耗與轉速成立方關系如電機在80%額定轉速時,其功耗即可降至(0.8)3≈50%

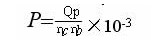

軸功率的實際值(KW)由下式給出

式中 Q——風量

p——壓力(n3/s)

ηb——風扇或風機的效率

ηc——傳動裝置效率,直接傳動時為1

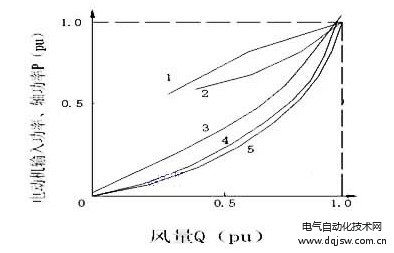

圖2.3所示為采用不同的調節方法時電動機輸入功率(既風機軸功率)與風量的關系曲線。

圖2.3風機各種風量調節時的輸入功率比較

1—輸出端風門控制時的電動機輸入功率2—輸入端風門控制的電動機輸入功率3—轉差功率調速(滑差電動機、液力耦合器)時電動機的輸入功率4—變頻器調速控制時的電動機輸入功率5—理想輸入功率

采用不同的調節方法電動機的輸入功率(既電源應提供的功率)也不同圖中比較了輸出端風門控制、輸入端風門控制、電磁轉差調速及液力耦合控制、和采用變頻調速控制的電動機的輸入功率(既電源提供的功率)與風量之間的相互關系。

圖2.4表示輸入端風門控制、電磁轉差或液力耦合調速控制以及變頻調速控制方法下將風量調到0.5(Pu)時的節電情況。

圖2.4風量為50%時節約的電能

圖中劃斜線部分的面積表示風量調到0.5(Pu)時的節電量。變頻調速的情況下所需電源功率僅為全風量的12.5%當然這是理想情況下得到的結果。

2.2、我廠1#爐三臺風機的節能估算

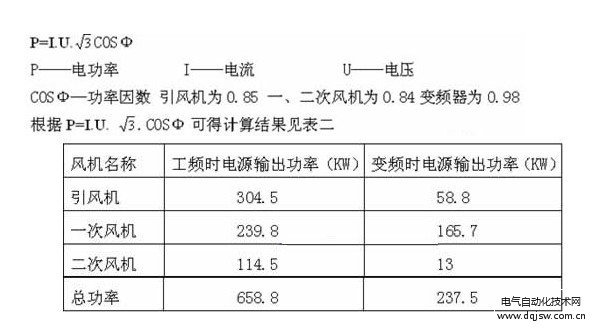

由于在相同條件下風壓和流量的大小與電機電流的大小成正比所以這里只用工頻運行檔板調節時的電機電流和變頻調節時變頻器的輸入電流作一比較從而說明節電效果。

在蒸汽流量為48T/H時各自的電源側電流見表一

以下公式可估算出節電的結果

圖3.1功率單元電路結構

根據表二可得出1#爐每小時可節能421.2度電

以上只是利用電流的變化做一比較,在實際運用中各種運行工況的不同節能效果也不一樣。所以實際節能要比估算的結果有一定的出入,但從結果上看節能還是非常顯著的。

3、高壓變頻裝置的基本原理

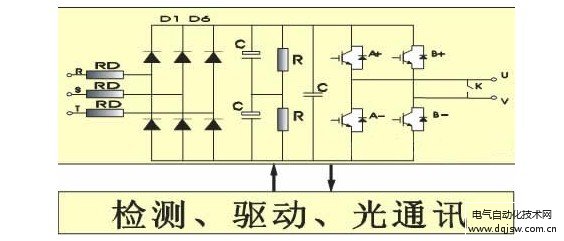

3.1、功率單元的基本結構

DFCVERT—MV變頻器的功率單元是以交—直—交的形式組成的,它是先把工頻交流電通過整流器變成直流電,然后再把直流電變換成頻率、電壓均可控制的PWM波交流電。它由三部分組成既整流器、逆變器和中間環節如圖3.1所示:

圖3.2逆變器原理

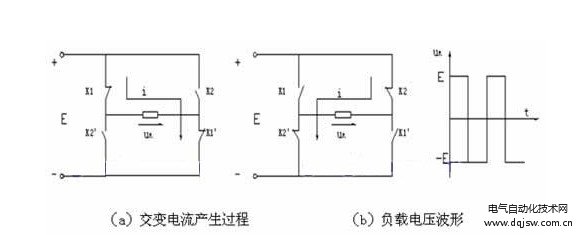

3.2、逆變器的基本原理

交—直—交變頻器的交——直變換一般采用二極管來實現。而把直流變為所需要頻率的交流電時一般采用逆變的方法來實現,所以也叫逆變器。由圖3.2簡單地說明了逆變器的工做原理

圖3.3(a)電壓疊加原理圖

當兩組開關K1、K1’和K2、K2’輪流切換時,負載R上便得到了交變電壓uR。如果這兩組開關利用四只電子開關器件來代替并輪流導通與關斷就實現了由四只電子開關器件控制的直流——交流逆變。

3.3單元串聯多電平變頻器原理

單元串聯多電平PWM電壓型變頻器采用若干個低壓PWM變頻功率單元串聯的方式實現直接高壓輸出。該變頻器具有對電網諧波污染小,輸入功率因數高,輸 出波形好,不存在由諧波引起的電動機附加發熱和轉矩脈動、噪聲、共模電壓等問題,可以使用普通的異步電機。取名為完美無諧波變頻器。

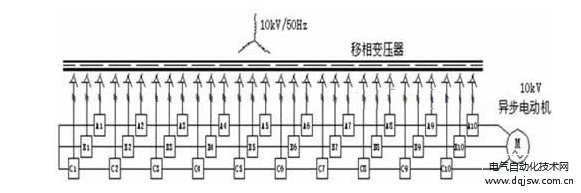

單元串聯多電平變頻器采用若干個獨立的低壓功率單元串聯的方式來實現高壓輸出其原理如圖3.3所示

圖3.3(b)主電路系統結構圖

供率單元與主控系統之間通過光纖進行通訊,以解決強弱電之間的隔離和干擾問題。功率單元采用模塊化結構,所有的功率單元可以互換,維修也比較方便每個 單元只有三個輸入、兩個輸出電源連接和一個光釬插頭與系統連接,所以功率單元的更換十分方便。1#爐變頻器還采用了冗余功率單元設計方案及功率單元自動旁 路技術即使在功率單元損壞的前提下還能滿載運行。

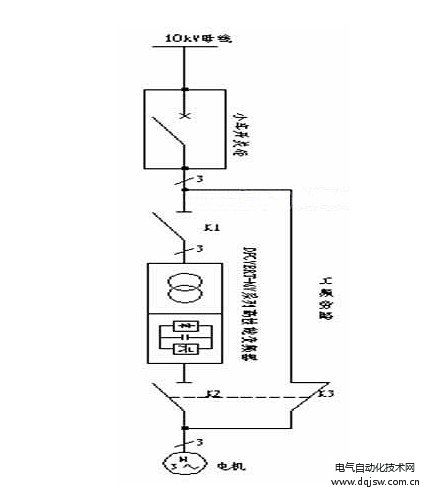

4、DCS控制系統及工頻旁通

變頻器的調速控制系統可由遠程/本地控制,遠程時操作人員通過DCS系統在CRT上利用變頻器調節技術無疑要在原有的回路中加裝一套變頻調節設備,這將增加一個設備故障點,影響機爐系統的安全運行,

為了充分保證系統的可靠性為變頻器加裝了工頻旁路裝置,當變頻器故障時變頻器停止運行電機可以直接手動切換到工頻運行同時不會影響對變頻器的檢修如圖4.1所示。

5、結束語

我廠1#爐變頻器自2003年安裝調試,2004年3月正式投入運行。在調試及運行中變頻器經歷了多種方式的考驗,突破了變頻器與相關設備相匹配的各種難點實踐證明高壓變頻裝置節能效果明顯,實現了電機的軟啟動,也減少了風道的震動與磨損。總之DFCVERT—MV型變頻器在1#爐風機系統中應用是很成功的。隨著變頻技術的發展作為大容量傳動的高壓變頻調速技術也得到了廣泛的應用,在電力行業對于許多高壓大功率的輔機設備推廣和采用變頻技術不僅可以取得相當顯著的節能效果,而且也得到了國家產業政策的支持,代表了今后更多行業節能技術的方向。目前很多行業越來越多的人員對此都形成廣泛的共識。

的模擬器對DCS的輸出值進行調節,此輸出值為反饋給變頻器的4 ——20MA標準信號,對應不同的頻率給定值,變頻器通過DCS的給定調節電動機的轉速實現對風機轉速控制從而達到調節風量的目的。

.png)